Wie ein Kompass für die Produktion – Stärken stärken, Schwächen überwinden.

Das Fabrikradar

Auf Kurs zur Effizienzsteigerung

Ein Blick auf das Fabrikradar am Beispiel eines Sondermaschinenbauers aus Hamburg.

In einer Zeit, in der die Industrie sich ständig weiterentwickelt, ist das Fabrikradar ein unverzichtbares Instrument, um den Anforderungen der Zukunft gewachsen zu sein. In diesem Zusammenhang hat sich das Fabrikradar als ein entscheidendes Instrument erwiesen, um die Stärken und Schwächen einer Fabrik systematisch zu analysieren. Anhand unseres Praxisbeispiels werfen wir einen Blick darauf, wie wir die Prozesse mit Hilfe des Fabrikradars bei unserem Kunden in Hamburg optimieren konnten.

Wenn Sie die Vorgehensweise des Fabrikradars im Detail kennenlernen möchten, besuchen Sie unsere Themenseite.

Das mittelständische Unternehmen im Bespiel kommt aus dem Bereich Maschinenbau und stand vor der Herausforderung, die Produktionsprozesse zu optimieren, um den steigenden Marktanforderungen gerecht zu werden. Der Einsatz des Fabrikradars ermöglichte eine umfassende und systematische Analyse sämtlicher Prozesse, die die Produktivität beeinflussen. Dabei lag der Fokus nicht nur auf den offensichtlichen Produktionsabläufen, sondern auch auf unterstützenden Bereichen. Somit wurden von der Firmenorganisation bis hin zu den räumlichen Gegebenheiten alle Gestaltungsebenen mit unserem umfangreichen Fragenkatalog erfasst, um ein ganzheitliches Bild der Fabrik zu erhalten.

Der Kompass der Fabrik diente als Leitfaden für die strategische Ausrichtung und half, klare Ziele für die Zukunft zu definieren. Folgende vier Ziele (grün markiert) wurden durch das Unternehmen festgelegt:

Identifikation von Stärken und Schwächen

Mit Hilfe des Fabrikradars wurden offensichtliche Stärken erkannt, aber auch Schwächen aufgedeckt. Diese legten den Grundstein für zielgerichtete Verbesserungsmaßnahmen.

Dabei wurden nicht nur kurzfristige Ziele berücksichtigt, sondern auch langfristige Visionen. Der Kompass orientierte sich an den Ergebnissen der Fabrikradar-Analyse und identifizierte nicht nur die Bereiche, die verbessert werden mussten, sondern gab auch Hinweise darauf, welche Potenziale noch ungenutzt waren. Somit konnten alle Ressourcen effektiv eingesetzt werden. Die Ergebnisse des Fabrikradars dienten einer umfassenden Performance-Bewertung der Fabrik. Diese ermöglichte es, nicht nur symptomatische, sondern nachhaltige Veränderungen einzuleiten. Maßnahmen wurden ergriffen, um die Prozesse effizienter zu gestalten und bspw. die Kapazitätsauslastung zu optimieren.

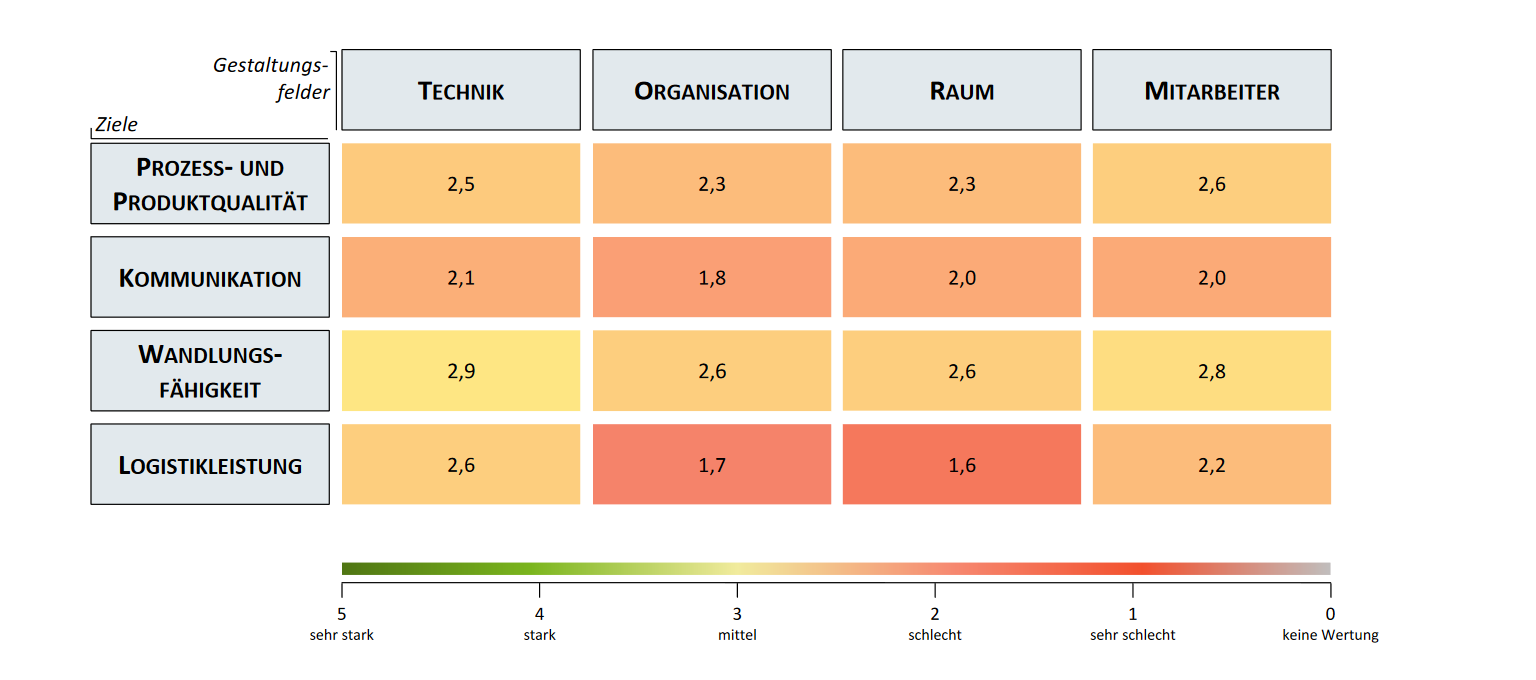

Das folgende Bild zeigt ein zentrales Ergebnis der Untersuchung mit dem Fabrikradar. Dabei sind den Zielen, die als relevant für die Fabrik gewertet wurden, Handlungs- und Gestaltungsfelder in der Fabrik gegenübergestellt. Im sich ergebenden Suchraum konnte durch die Beantwortung unseres Fragenkatalogs herausgearbeitet werden, wo noch Verbesserungspotenziale liegen.

Auf dieser Basis wurde gemeinsam mit den Mitarbeitern ein Shopfloormanagement entwickelt, die komplette Fertigung wurde reorganisiert und das Produktionscontrolling wurde verbessert. Die Performance der Fertigung kann seitdem mit produktionslogistischen KPIs (Key Performance Indicators) gemessen werden. Diese Auswertung kann seitdem ganz einfach per Knopfdruck abgerufen werden. Termineinhaltungen innerhalb der Produktion konnten von 40% auf 80% erhöht werden.

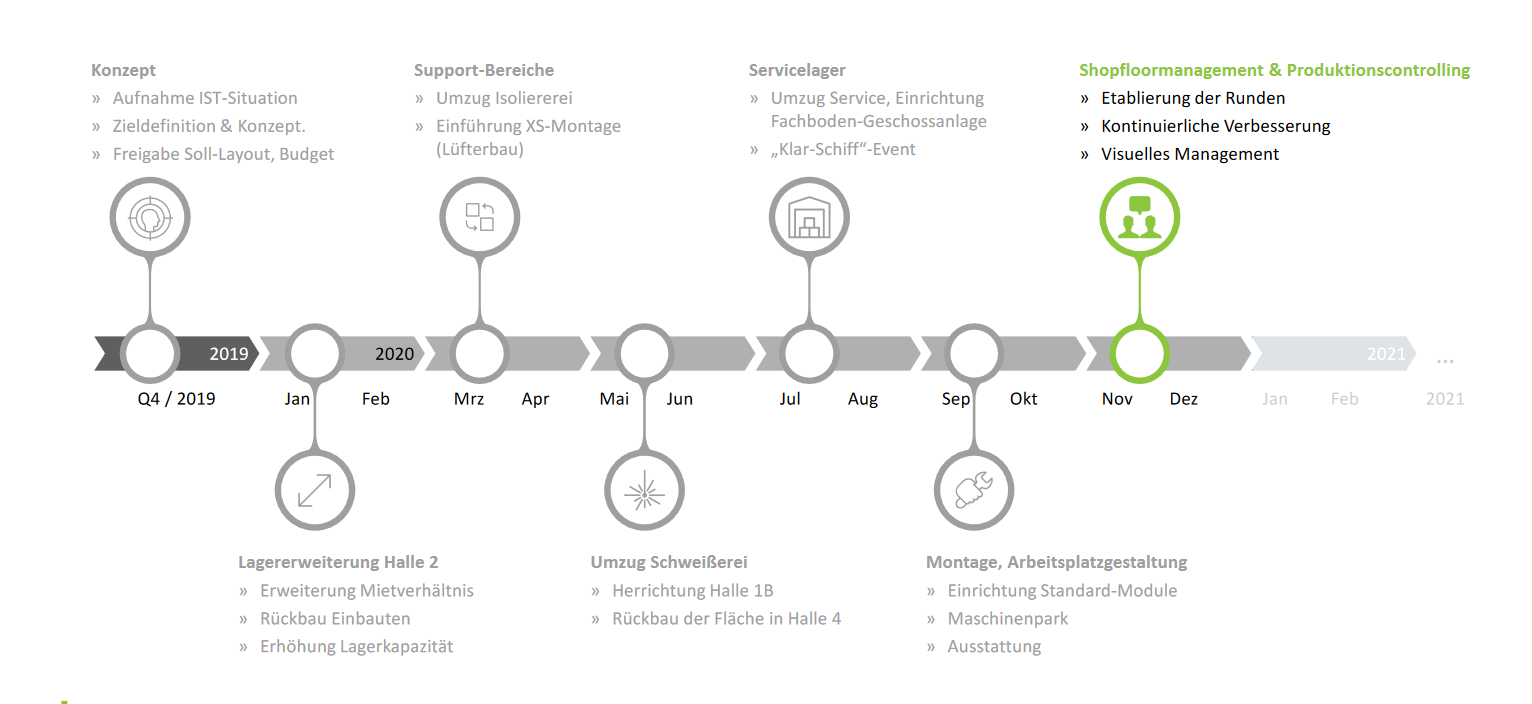

Alle Maßnahmen wurden in einen in sich geschlossenen Zeitplan verankert. Anhand des Zeitstrahls können Sie die Projektentwicklung und das Erreichen von Teilzielen ablesen.

Eine Reise zur kontinuierlichen Verbesserung

Nach der Einführung des Fabrikradars kann unser Kunde aus Hamburg auf ein erfolgreich abgeschlossenes Projekt zurückblicken. Durch die fortlaufende Anwendung des Fabrikradars bleibt unser Kunde flexibel und reaktionsschnell in einem sich ständig verändernden Marktumfeld und somit zukunftsfähig.

Das Fabrikradar zeigt, dass es nicht nur ein Instrument zur momentanen Bewertung ist, sondern eine Reise zur kontinuierlichen Verbesserung ermöglicht. Es ist ein Schlüsselwerkzeug für die systematische Analyse, Diagnose und Optimierung von Produktionsprozessen. Die Kombination aus systematischer Analyse, klaren Zielen und einer fundierten Diagnose hat unseren Kunden aus Hamburg auf den Kurs zur Effizienzsteigerung gebracht.

Auf den folgenden Bildern sehen Sie Reorganisation der Fertigung. Ein Vorher- und Nachherbild zeigt die Produktions- und Lagerhallen.