Konzipierung einer Produktionslinie im Rahmen einer Fabrik-Reorganisation

Die Firma Sto SE & Co. KGaA ist ein Hersteller hochwertiger Baustoffe wie Farben, Putze, Lacke oder Beschichtungssysteme. Das Unternehmen hat ein globales Produktionsnetzwerk mit verschiedenen Standorten in Deutschland, Europa und der Welt.

Bislang wird an mehreren Standorten gefertigt, ohne den Fokus klar auf die wichtigsten Produkte zu legen. Diese dezentrale Struktur führte zu kleinen Chargengrößen, einem niedrigen Automatisierungsgrad und vergleichsweise hohen Herstellkosten. Um diese Nachteile zu überwinden, sollte eine dedizierte Produktionslinie entwickelt werden, die die Großmengenfertigung an einem Standort bündelt – mit dem Ziel, Effizienz, Flexibilität und Wettbewerbsfähigkeit nachhaltig zu steigern.

Mit GREAN hatten wir einen Partner zur Seite, der uns sowohl fachlich, als auch menschlich überzeugt hat. Gemeinsam gelang es, unsere komplexe Situation zu strukturieren und eine klare Richtung für die Zukunft zu entwickeln.

Strategische Neuausrichtung der Fertigung

Ziel des Projekts war die Entwicklung einer zukunftsfähigen Produktionslinie, die den gesamten Herstellprozess – von der Rohstoffannahme bis zur Übergabe der Fertigware – effizient abbildet. Die neue Linie sollte signifikante Kostenvorteile ermöglichen, Kapazitäten für zukünftiges Wachstum schaffen und durch einen höheren Automatisierungsgrad einen deutlich degressiven Kostenverlauf erzielen. Zusätzliche Lagerflächen sollten zudem die Rohstoffverfügbarkeit absichern und die Flexibilität im strategischen Einkauf erhöhen.

Auf Basis einer detaillierten Analyse der bestehenden Produktionslandschaft wurden Ziele konkretisiert, Anforderungen definiert und ein belastbares Konzept entwickelt. Dabei standen sowohl die technische Auslegung der neuen Linie als auch ihre optimale Integration in den bestehenden Standort im Vordergrund.

Im Einzelnen wurden folgende Leistungsinhalte erbracht:

Analyse und Grundlagenermittlung

-

Aufnahme der Materialflüsse, Kernprozesse und Flächen der relevanten Standorte

-

Definition von Bewertungskriterien und Einordnung der heutigen Produktionsstandorte

-

Erstellung eines Datenmodells für relevante Produktionsparameter

Konzeption der Produktionslinie

-

Entwicklung der technischen Auslegung der Produktionslinie inklusive Support- und Lagerflächen

-

Erstellung eines Lastenhefts zur Abstimmung mit potenziellen Herstellern

-

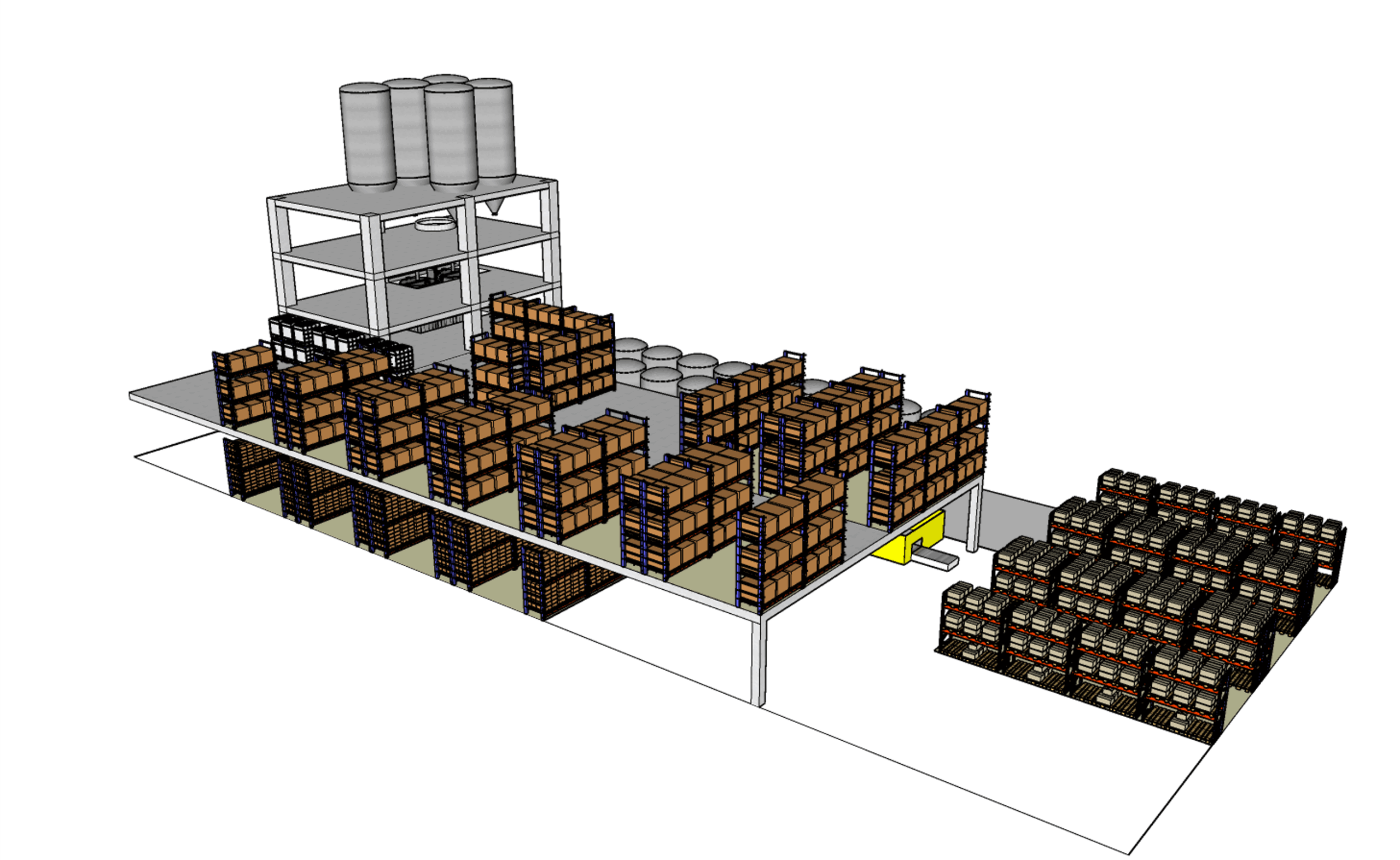

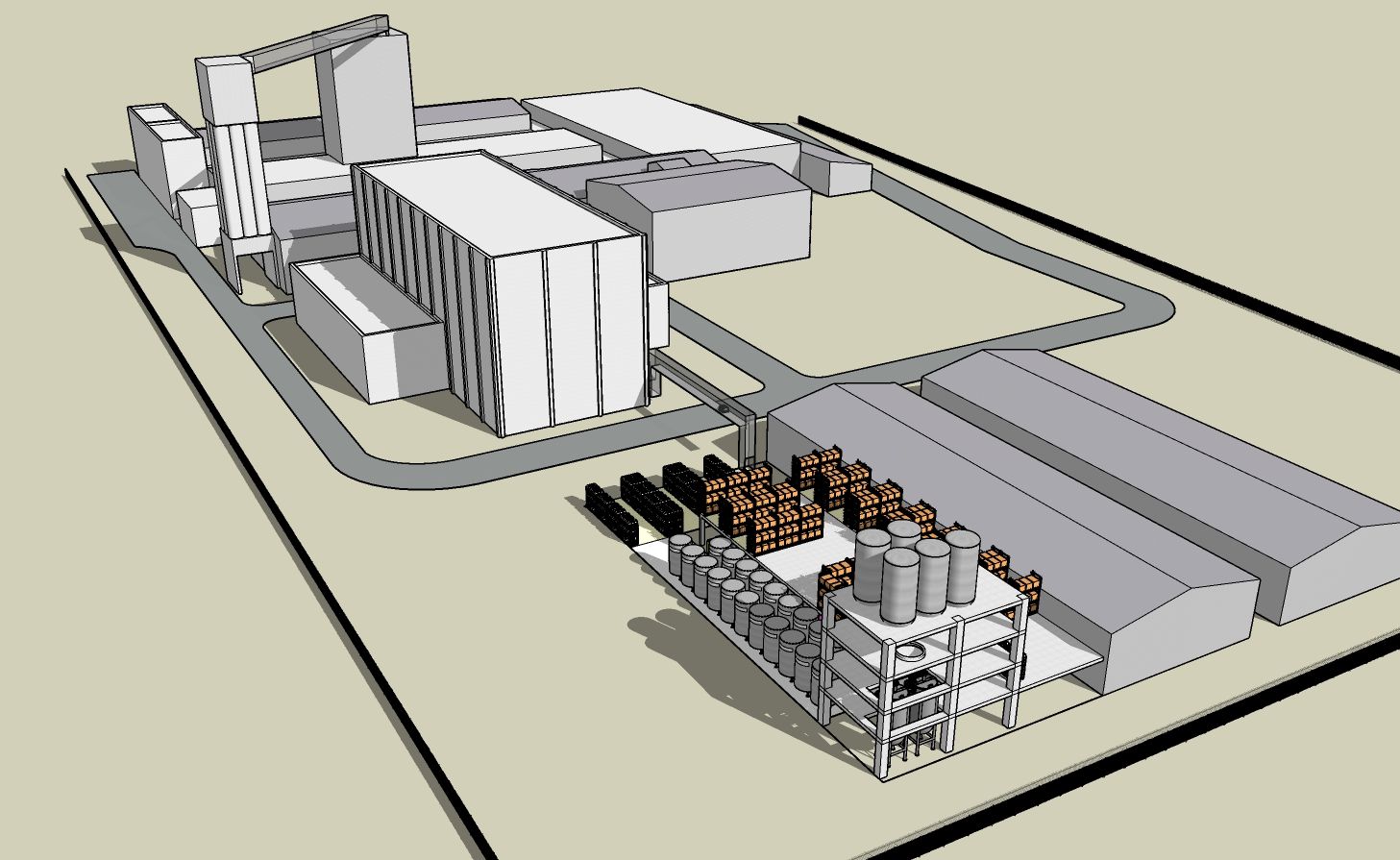

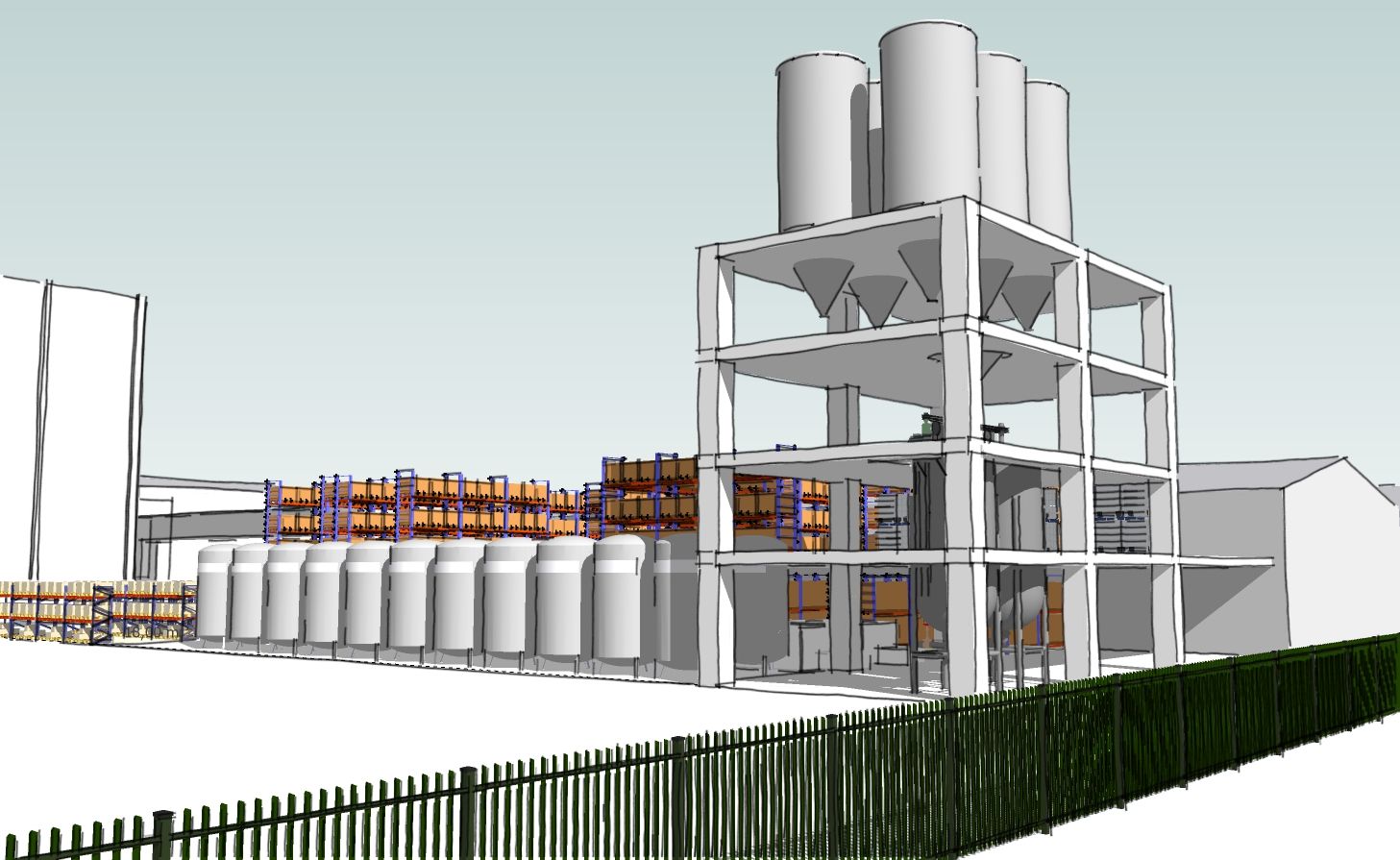

Erstellung eines 3D-Modells der Fertigungsanlage und eines neuen Standortlayouts

Standort- und Wirtschaftlichkeitsbetrachtung

-

Ausarbeitung und Bewertung verschiedener Standortszenarien

-

Ermittlung von Investitionsbedarf und Einsparpotenzialen je Standort

-

Betrachtung und Bewertung von Nachnutzungsoptionen für verbleibende Standorte

-

Abschätzung von Flächeneffekten

Umsetzungsvorbereitung

-

Einholen und Bewerten konkreter Herstellerangebote

-

Prüfung der Genehmigungssituation mit zuständigen Behörden

Nachhaltige Vorteile für die Produktion

Mit der neuen Produktionslinie können die Herstellkosten der Standardprodukte signifikant reduziert werden. Der höhere Automatisierungsgrad ermöglicht, Produktionsmengen zu steigern, ohne den Personalbedarf proportional zu erhöhen. Gleichzeitig verbessern sich die Einkaufsbedingungen durch zusätzliche Lagerkapazitäten – ein klarer Schritt hin zu einer nachhaltig wettbewerbsfähigen Produktion.

Bildnachweis | © GREAN GmbH

Kunde

Sto SE & Co. KG aA

Zeitraum

08/2022 bis 10/2023

Aufgabenbeschreibung

Konzeption einer Fertigungslinie und Integration in einen Produktionsstandort

Planungsgegenstand

Neugestaltung der Produktionslinie für Großmengenfertigung inkl. Integration in einen bestehneden Standort und Optimierung der Herstellkosten